激光加工技術在柔性線路板中的應用

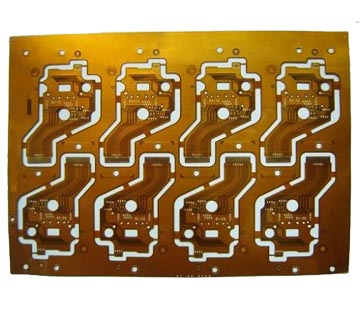

高密度柔性線路板是整個柔性線路板的一個部分,一般定義為線間距小于200μm或微過孔小于250μm的柔性線路板。高密度柔性線路板的應用領域很廣,如電信、計算機、集成電路以及醫療設備等。針對柔性線路板材料的特殊性質,介紹利用激光加工高密度柔性線路板以及進行微過孔鉆孔時需要重點考慮的一些問題。

柔性線路板獨有的特性使其在多種場合成為剛性線路板及傳統布線方案的替代方式,同時它也推動了很多新領域的發展。柔性線路板增長最快的部分是計算機硬盤驅動器(HDD)內部連接線。硬盤磁頭要在旋轉的盤片上前后移動掃描,可用柔性線路代替導線實現移動磁頭和控制線路板之間的連接。硬盤制造商通過一種叫做“懸浮柔性板”(FOS)的技術增加產量并降低裝配成本,此外無導線懸浮技術具有更好抗震性,能提高產品可靠性。在硬盤中用到的另一種高密度柔性線路板是內部連接式柔性板(interposer flex),用在懸浮體和控制器之間。

柔性線路板增長速度位居第二的領域是新型集成電路封裝。芯片級封裝(CSP)、多芯片模塊(MCM)以及柔性線路板上芯片封裝(COF)等都要用到柔性線路,其中CSP內連式線路的市場尤其巨大,因為它可用在半導體器件和閃速存儲器上而廣泛用于PCMCIA卡、磁盤驅動器、個人數字助理(PDA)、移動電話、傳呼機、數字攝像機及數字照相機中。此外,液晶顯示器(LCD)、聚脂薄膜開關和噴墨打印機墨盒是高密度柔性線路板的另外三個高增長應用領域。

柔性線路技術在便攜式裝置(如移動電話)中的市場潛力非常大,這是很自然的,因為這些設備要求體積小重量輕以迎合消費者的需求;除此之外,柔性技術的最新應用還包括平板顯示器和醫療設備,設計人員可以利用它減少產品(如助聽器和人體植入裝置)的體積和重量。

上述各領域的巨大增長使得全球柔性線路板的產量也跟著增加。如硬盤年銷售量預計在2004年將達到3.45億臺,差不多是1999年的兩倍,移動電話在2005年的銷量保守的估計也是6億部,這些增長導致高密度柔性線路板的產量預計每年將增加35%,到2002年達到350萬平方米。如此高的產量需求需要有高效低成本的加工工藝,激光加工技術就是其中之一。

激光在柔性線路板制造過程中有三個主要功能:加工成型(切割與切除)、切片和鉆孔。激光作為一種非接觸式加工工具,能在一個很小的焦點(100~500μm)上施加高強度光能(650mW/mm2),如此高的能量可以用來對材料進行切割、鉆孔、作標記、焊接、劃線及其它各種加工,加工速度和質量與被加工材料性質和所用的激光特性如波長、能量密度、峰值功率、脈沖寬度及頻率等有關。柔性線路板加工使用紫外(UV)和遠紅外(FIR)激光,前者通常采用準分子或UV二極管泵浦固態(UV-DPSS)激光器,而后者一般用密封式CO2激光器。

激光加工精度高用途廣,是進行柔性線路板成型處理的理想工具。不論是CO2激光還是DPSS激光,聚焦后都可以將材料加工成任意形狀。它通過在檢流計上安裝反射鏡將聚焦后的激光束射到工件表面任何地方,再利用矢量掃描技術對檢流表進行計算機數控(CNC),并借助CAD/CAM軟件作出切割圖形。這種“軟工具”在設計更改時可方便地對激光作即時控制。利用對光縮放量和各種不同的切割工具進行調節,激光加工能夠精確地再現出設計圖形,這是它的另一個顯著優點。

矢量掃描可切割聚酰亞胺膜之類的基材,切出整個電路或者去除線路板上的某個區域如一個槽或一個方塊。在加工成型過程中,反射鏡掃描整個加工表面時激光束是一直打開的,這和鉆孔工藝相反,鉆孔時只有當反射鏡固定在每個鉆孔位置后激光才打開。

切片

“切片”用行話來說就是用激光從一層材料上除掉另一層材料的加工過程。這種工藝對激光再適合不過,可用與前面相同的矢量掃描技術去除電介質,露出下面的導電焊盤,此時激光加工的高精度再一次體現出極大的好處。由于FIR激光射線會被銅箔反射,所以這里通常使用CO2激光。

鉆孔

雖然現在有的地方還在用機械鉆孔、沖壓或等離子蝕刻等方法形成微通孔,但激光鉆孔還是使用得最廣泛的一種柔性線路板微過孔成形方法,主要原因是因為其生產率高、靈活性強及正常運行時間長。

機械鉆孔和沖壓采用高精度鉆頭和模具,能在柔性線路板上作出直徑接近250μm的孔,但這些高精度設備非常昂貴,而且相對來說壽命較短。由于高密度柔性線路板所需孔徑比250μm小,所以機械鉆孔并不被看好。

使用等離子蝕刻能在50μm厚的聚酰亞胺膜基材上作出尺寸小于100μm的微過孔,但是設備投資及工藝成本都相當高,等離子蝕刻工藝的維護費用也很高,特別是一些化學廢物處理以及易耗品等相關費用,此外等離子蝕刻在建立新工藝時需要相當長的時間才能作出一致可靠的微過孔。這種工藝的優點是可靠性高,據報道它作出的微過孔合格率達到98%,因此在醫療和航空電子設備中,等離子蝕刻加工還是有一定的市場。

相比之下,用激光制作微過孔則是一種簡單的低成本工藝。激光設備投資非常低,而且激光是一種非接觸式工具,不像機械鉆孔那樣會有一筆昂貴的工具更換費用。此外,現代密封式CO2和UV-DPSS激光器都是免維護的,可將停機時間減到最小,極大地提高了生產率。

在柔性線路板上產生微過孔的方法與在剛性PCB上一樣,但是由于基材和厚度的差異,激光的一些重要參數需要改變。密封CO2和UV-DPSS激光都可以使用同成型加工一樣的矢量掃描技術在柔性線路板上直接鉆孔,唯一的差異是鉆孔應用軟件會在掃描反射鏡從一個微過孔掃至另外一個微過孔過程中將激光關掉,只有到達另一個鉆孔位置時激光束才打開。為了使作出的孔垂直于柔性線路板基材表面,激光束必須垂直照在線路板基材上,這可以通過在掃描反射鏡和基材間使用遠心透鏡系統做到。

CO2激光也可以采用共形掩膜技術鉆微過孔。使用這種技術時,將銅表面作為掩膜,先用普通印刷腐蝕方法在上面蝕刻出孔,然后將CO2激光束照在銅箔的孔上,除掉那些暴露出來的電介質材料。

采用準分子激光通過投影掩膜的方法也可以制作微過孔,這項技術需要將一個微過孔或整個微過孔陣列的圖像映射到基材上,然后準分子激光束照射掩膜使掩膜圖映射到基材表面,從而將孔鉆出。準分子激光鉆孔的質量很好,它的缺點是速度低、成本高。

激光選擇

雖然加工柔性線路板的激光類型和加工剛性PCB的一樣,但材質和厚度上的差異會極大影響加工參數和速度。有的時候可使用準分子激光和橫向激勵氣體(TEA)CO2激光,但是這兩種方法速度慢、維護費用高,限制了生產率的提高。比較起來,由于CO2和UV-DPSS激光用途廣、速度快而且成本底,因此柔性線路板微過孔制作和加工成型主要還是使用這兩種激光。

與氣流型CO2激光不同,密封式CO2激光采用了塊釋放技術,使激光氣體混合物限制在兩個矩形電極板規定的激光腔內,激光腔在整個使用壽命(通常約2~3年)期間都是密封的。密封激光腔結構緊湊,不需要換氣,激光頭可連續工作25,000小時以上而無需維護。密封設計的最大優點是能夠產生快速脈沖,如塊釋放激光可發出功率峰值為1.5kW的高頻(100kHz)脈沖。利用高頻率和高峰值功率可進行快速加工而不會引起任何熱退化。

UV-DPSS激光器是一種用激光二極管陣列連續吸入釩酸釹(Nd:YVO4)晶體棒的固體器件,它由一個聲光Q型開關產生脈沖輸出,并用三次諧波晶體發生器改變Nd:YVO4激光的輸出,將輸出從1,064nm IR基本波長降為355nm UV波長。一般情況下355nm

UV-DPSS激光在20kHz標稱脈沖重復率下平均輸出功率在3W以上。

UV-DPSS激光

電介質和銅都能很容易地吸收輸出波長為355nm的UV-DPSS激光。UV-DPSS激光比CO2激光的光點小而且輸出功率低,在電介質加工過程中UV-DPSS激光通常用于小尺寸(小于50μm)工藝,因此要在高密度柔性線路板基材上加工直徑小于50μm的微過孔,用UV激光是非常理想的。現在已有了大功率UV-DPSS激光,可以增加UV-DPSS激光的加工和鉆孔速度。

UV-DPSS激光的優點是其高能量UV光子照在多數非金屬表面層上時,能直接打斷分子的鏈接,用“冷”光刻工藝使切割邊緣平滑,同時熱損壞和燒焦程度最小,所以UV微切割加工適用于無法或無需進行后處理的高要求場合。

CO2激光

密封CO2激光可以發射波長為10.6μm或9.4μm的FIR激光,盡管兩個波長都易于被電介質如聚酰亞胺膜基材吸收,但研究表明用9.4μm波長加工這類材料效果要好得多。電介質9.4μm波長的吸收系數較高,用這一波長來鉆孔或切割材料比用10.6μm波長快。9.4μm激光不僅在鉆孔及切割時優勢明顯,切片效果也非常突出,因而使用較短波長的激光可以提高生產率和質量。

一般來說,FIR波長容易被電介質吸收,但是會被銅反射回來,所以絕大多數CO2激光用于電介質的加工成型、切片以及電介質基材和層壓板分層。由于CO2激光的輸出功率比DPSS激光高,多數情況下使用CO2激光來加工電介質。CO2激光和UV-DPSS激光經常結合起來使用,例如在鉆微過孔時,首先用DPSS激光去掉銅層,然后再用CO2激光快速在電介質層中鉆孔,直至下一個覆銅層出現再重復該過程。

由于UV激光本身波長很短,所以它射出的光點比CO2激光的精細,但某些應用中CO2激光產生的大直徑光點比UV-DPSS激光更有用。例如切除槽、方塊等大面積材料或鉆大孔(直徑大于50μm)時,用CO2激光加工所需時間更短。一般來說,孔徑比50μm大時用CO2激光加工比較合適,孔徑小于50μm時則用UV-DPSS激光效果更好。

ps:部分圖片來源于網絡,如有侵權,請聯系我們刪除

最新產品

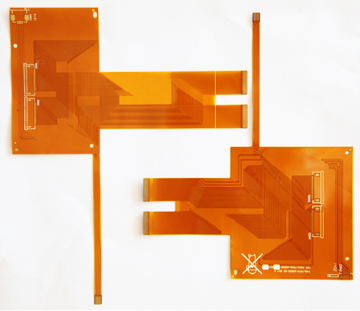

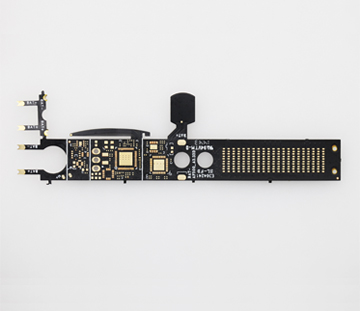

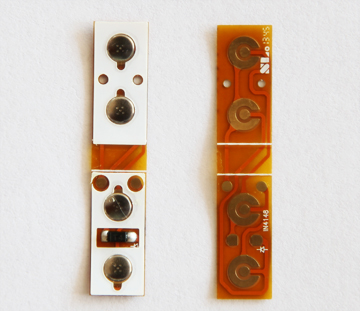

醫療設備控制器軟板

-

-

型 號:RS04C00269A

層 數:4

板 厚:0.3mm

材 料:雙面無膠電解材料

銅 厚:1/2 OZ

特 點:產品都經過100%燒錄測試

表面處理:沉金2微英寸

最小線寬/線距:0.07mm/0.06mm

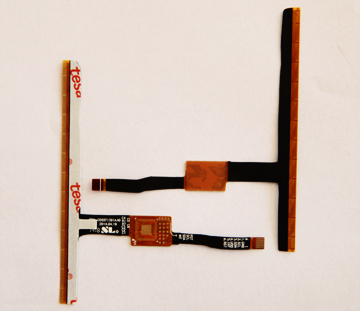

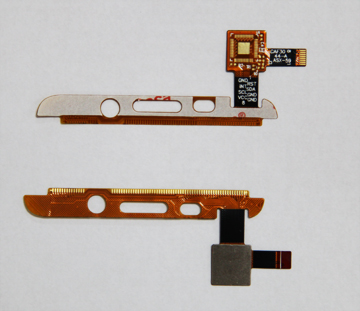

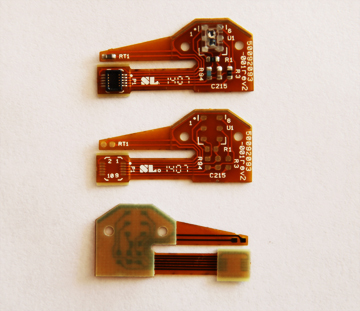

數碼相機軟板

數碼相機軟板

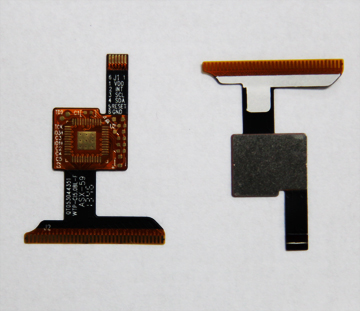

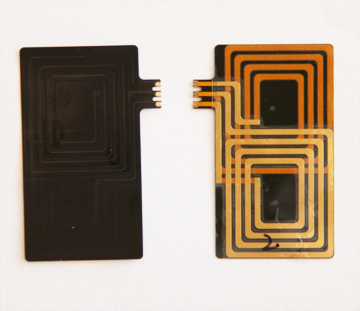

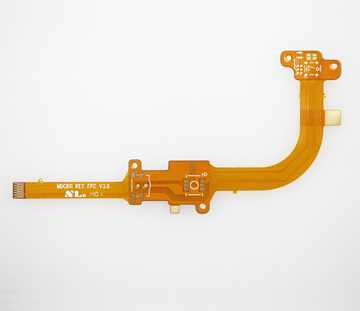

手機電容屏軟板

-

-

型 號:RM02C00712A層 數:2板 厚:0.12mm材 料:雙面無膠電解材料銅 厚:1/3OZ表面處理:沉金1微英寸最小線寬/線距:0.05mm/0.05mm電磁膜:2面特 點:產品都經過100%燒錄測試

手機電容屏軟板

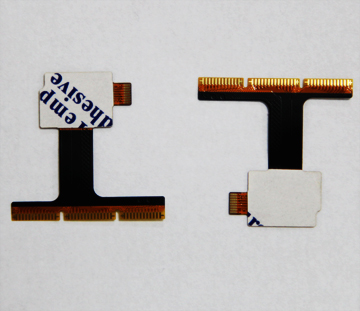

-

-

型 號:RS02C00244A層 數:2板 厚:0.12mm材 料:雙面無膠電解材料銅 厚:1/3 OZ特 點:產品都經過100%燒錄測試表面處理:沉金2微英寸最小線寬/線距:0.07mm/0.06mm電磁膜:2面

手機電容屏軟板

-

-

型 號:RM02C00247A層 數:2板 厚:0.12mm材 料:雙面無膠電解材料銅 厚:1/3 OZ表面處理:沉金1微英寸最小線寬/線距:0.07mm/0.07mm電磁膜:2面特 點:產品都經過100%燒錄測試

手機電容屏軟板

-

-

型 號:RM02C00892A層 數:2板 厚:0.12mm材 料:雙面無膠電解銅 厚:1/3 OZ表面處理:沉金2微英寸最小線寬/線距:0.07mm/0.05mm電磁膜:2面其 他:產品都經過100%燒錄測試

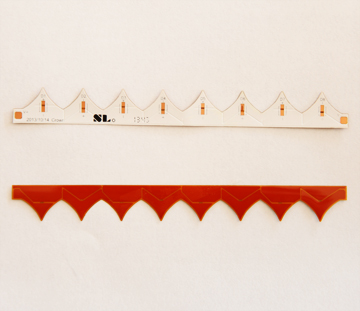

醫療按鍵軟板

同類文章排行

- 2014年中國柔性線路板廠綜合排名——有幾家是你熟識的呢?

- 柔性電路板|| 2017年度中國電子電路PCB百強企業排行榜

- 指紋模塊FPC小編帶您一文了解指紋識別,看完全懂了!

- 手機FPC廠之2017年度全球PCB百強企業排行榜

- FPC廠從八個角度讓你讀懂指紋識別

- 2015年NTI-100全球電路板百強企業排行榜,其中中國大陸上榜企業有34家!

- pcb廠家盤點俄軍經典AK系列步槍

- 指紋識別軟板之各類FPC在指紋模組中的應用

- fpc軟板廠家為你解析黑孔工藝

- 柔性線路板給你推送的最新資訊‖2016中國印制電路板行業50強

最新資訊文章

- FPC廠家帶您了解指紋識別軟板的POS機

- 你了解線路板軟板品質意識有哪些方面的內容嗎?

- 探索柔性線路板的奧秘并揭秘廠家常用PCB板材

- 電子產業中不可缺的一環——軟板廠

- 如何選擇高品質柔性電路板?

- 介紹FPC廠FPC與PCB廠PCB

- 2024年深聯親子活動報名已開啟,快來報名吧!

- 指紋識別軟板的技術成果有哪些?

- 【熱點 】電動汽車軟板用量大 臺廠卡位布局

- 招賢納才|深聯電路招聘啦!

共-條評論【我要評論】