自動裁剪

裁剪是整個FPC原材料制作的首站,其品質問題對后其影響較大,而且是成本的一個控制點,由于裁剪機械程度較高,對機械性能和保養大為重要.而且裁剪機設備精度基本可以達到所裁剪物的精度要求,所以在對操作員操作技術及熟練程度和責任心提高為重點.

1.原材料編碼的認識

如; B 08 N N 0 0 R 1 B 250

B銅箔類08:廠商代碼 1N層別,N,銅片S,單面板D,雙面板 2N絕緣層類別 N.無絕緣層類別K.kapthon P.polyster 10 絕緣層厚度 0,無 1:1mil 2:2mil 20絕緣層與銅片間有無粘著劑 0;無 1;有

R,銅皮類別A:鋁箔H:高延展性電解銅R:壓延銅E:電解銅1,銅皮厚度B,銅皮處理R:棕化G:normal 250,寬度碼

Coverlay編碼原則

2.制程品質控制

根據首件

A.操作者應帶手套和指套,防止銅箔表面因接觸手上之汗漬等氧化.

B.正確的架料方式,防止鄒折.

C.不可裁偏,手對裁時不可破壞沖制定位孔和測試孔.如無特殊說明裁剪公差為張裁時在±1mm條D.裁時在0.3mm內

E.裁剪尺寸時不能有較大誤差,而且要注意其垂直性,即裁剪為張時四邊應為垂直(<2°)

G.材料品質,材料表面不可有皺折,污點,重氧化現象,所裁切材料不可有毛邊,溢膠等.

3.機械保養

嚴格按照<自動裁剪機保養檢查紀錄表>之執行.

CNC:

CNC是整個FPC流程的第一站,其品質對后續程序有很大影響.CNC基本流程:組板→打PIN→鉆孔→退PIN.

1.組板

選擇蓋板→組板→膠帶粘合→打箭頭(記號)

基本組板要求:

單面板15張 單一銅 10張或15張 雙面板 10張 單一銅 10張或15張

黃色Coverlay 10張或15張 白色Coverlay 25張 輔強板根據情況3-6張

蓋板主要作用:A:減少進孔性毛頭 B:防止鉆機和壓力腳在材料面上造成的壓傷.C:使鉆尖中心容易定位避免鉆孔位置的偏斜 D:帶走鉆頭與孔壁摩擦產生的熱量.減少鉆頭的 扭斷.

2.鉆針管制辦法

a.使用次數管制 b.新鉆頭之辨識方法 c.新鉆頭之檢驗方法

3.品質管控點

a.正確性;依據對b.鉆片及鉆孔資料確認產品孔位與c.孔數的正確性,并check斷針監視孔是否完全導通.

d.外觀品質;不可有翹銅,毛邊之不良現象.

4.制程管控

a.產品確認 b.流程確認 c.組合確認d.尺寸確認 e.位置確認 f.程序確認g.刀具確認 h.坐標確認i.方向確認.

5.常見不良表現即原因

斷針 a.鉆機操作不當 b.鉆頭存有問題c.進刀太快等

毛邊 a.蓋板,墊板不正確 b.鉆孔條件不對 c.靜電吸附等等

7.良好的鉆孔品質

a.操作人員;技術能力,責任心,熟練程度

b.鉆針;材質,形狀,鉆數,鉆尖

c.壓板;墊板;材質,厚度,導熱性

d.鉆孔機;震動,位置精度,夾力,輔助性能

e.鉆孔參數;分次/單次加工方法,轉數,進刀退刀速.

f.加工環境;外力震

h.動,噪音,溫度,濕度

P.T.H站

1.PTH原理及作用

PTH即在不外加電流的情況下,通過鍍液的自催化(鈀和銅原子作為催化劑)氧化還原反應,使銅離子析鍍在經過活化處理的孔壁及銅箔表面上的過程,也稱為化學鍍銅或自催化鍍銅,化學反應方程式:

2.PHT流程及各步作用

整孔→水洗→微蝕→水洗→酸洗→水洗→水洗→預浸→活化→水洗→速化→水洗→水洗→化學銅→水洗.

a.整孔;清潔板面,將 孔壁的負電荷極化為政電荷,已利與帶負電荷的鈀膠體粘附.

b.微蝕;清潔板面;粗化銅箔表面,以增加鍍層的附著性.

c.酸洗;清潔板面;除去氧化層,雜質.

d.預浸;防止對活化槽的污染.

e.活化;使鈀膠體附著在孔壁.

f.速化;將Pd離子還原成Pd原子,使化學銅能錫鍍上去。

g.化學銅:通過化學反應使銅沉積于孔壁和銅箔表面。

3.PTH常見不良狀況之處理。

1.孔無銅

a:活化鈀吸附沉積不好。

b:速化槽:速化劑溶度不對。

c:化學銅:溫度過低,使反應不能進行反應速度過慢;槽液成分不對。

2.孔壁有顆粒,粗糙

a:化學槽有顆粒,銅粉沉積不均,須安裝過濾機裝置。

b:板材本身孔壁有毛刺。

3.板面發黑

a:化學槽成分不對(NaOH濃度過高)

b:建浴時建浴劑不足

鍍銅:

鍍銅即提高孔內鍍層均勻性,保證整個版面(孔內及孔口附近的整個鍍層)鍍層厚度達到一定的要求。

制程管控:產品確認,流程確認,藥液確認,機臺參數的確認。

品質管控:1,貫通性:第一槽抽2張,以20倍放大鏡檢查孔壁是否有鍍銅完全附著貫通。

2,表面品質:銅箔表面不可有燒焦,脫皮,顆粒狀,針孔及花斑不良等現象。

3,附著性:于板邊任一處約為2.54*2.54cm2面積以切片從軸橫軸各割10條,再以3M膠帶粘貼3分鐘后,以垂直向上接起不可有脫落現象。

化學銅每周都應倒槽,作用:有銅沉積于槽底,槽底的銅越來越多,消耗藥水就越多,從而使成本變高。

切片實驗:

程序:1,準備好的切片所需的亞克力藥粉及藥水,凡士林,夾具,器皿。

2,根據要求取樣制作試片。

3,現在器皿的內表面均勻地涂抹一層潤滑作用的凡士林。

4,將試片用夾具夾好后放入器皿中。

5,將亞克力藥粉與亞克力藥水以10:8的比例調勻后緩慢地倒入器皿中。

6,待其凝固成型后直接將其取出。

7,將切片放在金相試樣預磨機上研磨拋光至符合要求后用金相顯微鏡觀察并記錄其數值。

貼膜:

1,干膜貼在板材上,經露光后顯影后,使線路基本成型,在此過程中干膜主要起到了影象轉移的功能,而且在蝕刻的過程中起到保護線路的作用。

2,干膜主要構成:PE,感光阻劑,PET 。其中PE和PET只起到了保護和隔離的作用。感光阻劑包括:連接劑,起始劑,單體,粘著促進劑,色料。

作業要求:

1﹑保持干膜和板面的清潔。

2﹑平整度,無氣泡和皺折現象。

3﹑附著力達到要求,密合度高.

作業品質控制要點:

1,為了防止貼膜時出現斷線現象,須先用無塵紙除去銅箔表面雜質。

2,應根據不同板材設置加熱滾輪的溫度,壓力,轉數等參數。

3,保證銅箔的方向孔在同一方位。

4,防止氧化,不要直接接觸銅箔表面,如果要氧化現象要用纖維刷刷掉氧化層。

5,加熱滾輪上不應該有傷痕,以防止產生皺折和附著性不良。

6,貼膜后留置15min-3天,然后再去露光,時間太短會使干膜受UV光照射,發生的有機聚合反應未完全,太長則不容易被水解,發生殘留導致鍍層不良。

7,經常用無塵紙擦去加熱滾輪上的雜質和溢膠。

8,要保證貼膜的良好附著性。

品質確認:

1,附著性:貼膜后以日立測試底片做測試,經曝光顯影后線路不可彎曲變形或斷等(以放大鏡檢測)

2,平整性:須平整,不可有皺折,氣泡。

3,清潔性:每張不得有超過5點之雜質。

露光:

1.原理:使線路通過干膜的作用轉移到板子上。

2,作業要點:

作業時要保持底片和板子的清潔;底片與板子應對準,正確;不可有氣泡,雜質;放片時要注意將孔露出。

雙面板作業時應墊黑紙以防止曝光。

品質確認:

1,準確性:a.定位孔偏移+0.1/-0.1以內

b.焊接點之錫環不可小于0.1mm(不可孔破為原則)

c.貫通孔之錫環不可小于0.1mm(不可孔破為原則)

2.線路品質:不可有底片因素之固定斷線,針孔或短路現象。

底片的規格,露光機的曝光能量,底片與干膜的緊貼度都會影響線路的精密度。

*進行抽真空目的:提高底片與干膜接觸的緊密度減少散光現象。

*曝光能量的高低對品質也有影響:1,能量低,曝光不足,顯像后阻劑太軟,色澤灰暗,蝕刻時阻劑破壞或浮起,造成線路的斷路。

2.能量高,則會造成曝光過度,則線路會縮細或曝光區易洗掉。

顯像:

原理:顯像即是將已經暴過光的帶干膜的板材,經過顯影液(7.9g/L的碳酸鈉溶液)的處理,將未受UV光照射的干膜洗去而保留受到UV光照射發生聚合反應的干膜使線路基本成型。

影響顯像作業品質的因素:

1﹑顯影液的組成.

2﹑顯影溫度.

3﹑顯影壓力.

4﹑顯影液分布的均勻性。

5﹑機臺轉動的速度。

制程參數管控:藥液溶度,顯影溫度,顯影速度,噴壓。

顯像作業品質控制要點:

1﹑出料口扳子上不應有水滴,應吹干凈.

2﹑不可以有未撕的干膜保護膜.

3﹑顯像應該完整,線路不可鋸齒狀,彎曲,變細等狀況。

4﹑顯像后裸銅面用刀輕刮不可有干膜脫落,否則會影響時刻作業品質。

5﹑干膜線寬與底片線寬控制在+/-0.05mm以內的誤差。

6﹑線路復雜的一面朝下放置,以避免膜渣殘留,減少水池效應引起的顯影不均。

7﹑根據碳酸鈉的溶度,干膜負荷和使用時間來及時更新影液,保證最佳的顯影效果。

8﹑控制好顯影液,清水之液位。

9﹑吹干風力應保持向里側5-6度。

10﹑應定期清洗槽內和噴管,噴頭中之水垢,防止雜質污染板材和造成顯影液分布不均勻性。

11﹑防止操作中產生卡板,卡板時應停轉動裝置,應立即停止放板,并拿出板材送至顯影臺中間,如未完全顯影,因進行二次顯影。

12﹑顯影吹干后之板子應有吸水紙隔開,防止干膜粘連而影響到時刻品質。

品質確認:

完整性:顯像后裸銅面以刀片輕刮不可有干膜殘留。

適當性:線路邊緣,不可呈鋸齒狀或線路明顯變細,翹起之現象,顯像后,干膜線寬與底片線寬需在+0.05/-0.05m內。

表面品質:需吹干,不可有水滴殘留。

醫療設備控制器軟板

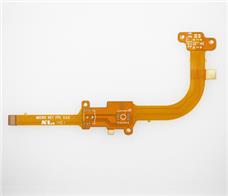

醫療設備控制器軟板 數碼相機軟板

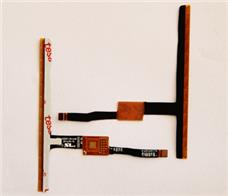

數碼相機軟板 手機電容屏軟板

手機電容屏軟板